Компрессор – важный элемент авиационного газотурбинного двигателя. Это устройство снабжает воздухом камеру внутреннего сгорания, обеспечивая таким образом процесс горения. Воздух от него также поступает в систему противообледенения, охлаждения, управления радиальными зазорами, кондиционирования и др. Компрессор испытывает большие нагрузки – степень повышения давления (отношение давлений перед компрессором и за ним) может доходить до 30-40 единиц. Кроме этого, в устройстве увеличивается и температура (может доходить до 400 градусов Цельсия).

Габариты: D = 376 h = 220

Материал: Алюминиевый сплав RS-300

Время печати: 168 часов.

Двигатель ВК-1600В – перспективный двигатель, предназначенный для установки на вертолет Ка-62, а также другие многоцелевые и специальные вертолеты взлетной массой до 8 тонн.

ЗАДАЧА

Корпус первой опоры компрессора можно изготовить традиционным производством, однако, в данном случае, это потребовало бы длинной технологической цепочки, долгих подготовительных работ и интенсивного труда многих специалистов, изготовление оснастки, отработки технологии и т.д. Таким образом, производство этой заготовки с нуля (либо после внесения изменений) заняло бы от года до полутора лет. Поэтому перед инженерами стояла задача – произвести заготовку с помощью аддитивных технологий, при этом сократив сроки производства, не меняя прочностных характеристик изделия и не теряя его функциональности.

ПРОИЗВОДСТВО

В системах автоматизированного проектирования (CAD) и автоматизированной подготовки производства (CAM) была проанализирована геометрия изделия (теперь несколько отдельных деталей объединены в одну), определены элементы для редизайна, а также участки, где будут расположены поддерживающие структуры, либо дополнительная технологическая геометрия, эмпирически получены коэффициенты усадки.

- ВК-1600В – первый в российской истории двигатель, который спроектировали без чертежей на бумаге. Вся работа велась в электронном виде.

- Для определения среднего коэффициента усадки, было напечатано калибровочное эквивалентное по толщине изделие, с замерами на разных высотах от платформы построения

- В номинальную геометрию изделия были внесены новые элементы для повышения его технологичности и стабильности процесса построения

Для работы с первой опорой компрессора наши инженеры применили предыдущий опыт разработки изделий со схожей конфигурацией. Для печати был использован алюминиевый сплав RS-300. В аддитивной установке был выбран ранее проработанный режим построения для используемого материала и установлен средствами CAM необходимый порядок экспонирования. Учтены технологические ограничения на вспомогательную геометрию. В целях первичного определения возможных дефектов был проведен мониторинг цикла построения прямо во время процесса синтеза (путем сбора кадров слоя до и после экспонирования).

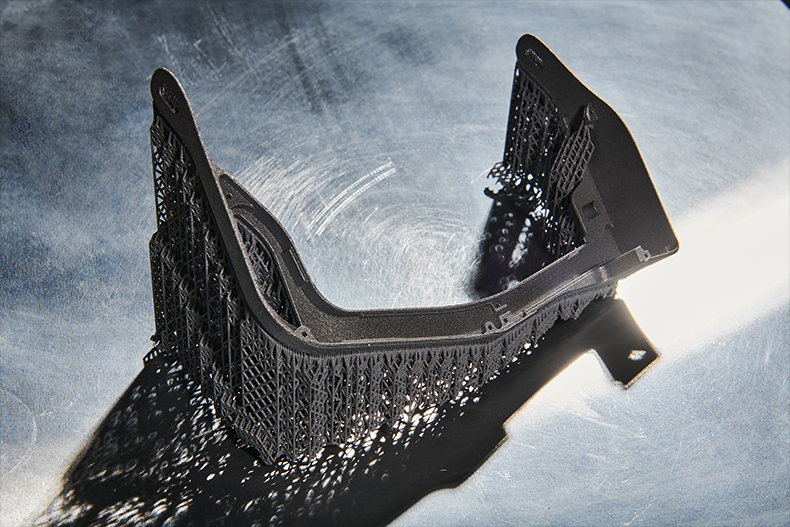

В этом технологическом исполнении изделия был использован консолидированный массив поддерживающих структур с оптимальным расположением и конфигурацией. В том числе специально отработанные решетчатые структуры. Во избежание возникновения технологических дефектов после печати, таких как растрескивание – были использованы окна выхода под МПК только в центральной части.

Постобработка изделия состояла в проведении очистки от металлического порошка, термообработки, удалении поддерживающих структур и последующей механообработки поверхностей. Качественной процедуре очистки, в том числе и внутренних закрытых каналов, способствовала решетчатая конфигурация технологических поддержек.

ИТОГИ

В результате готовое изделие было напечатано за 168 часов, а весь цикл его разработки занял меньше 4 недель. Корпус первой опоры компрессора успешно прошел стендовые испытания. Габариты изделия ставили 376 мм в диаметре и 220 мм в высоту. Благодаря применению аддитивных технологий удалось минимизировать брак, сплошность материала и пористость, улучшить прочностные характеристики в сравнении с традиционным производством.

КОРПУС ПЕРВОЙ ОПОРЫ КОМПРЕССОРА ДЛЯ АВИАЦИОННОГО ДВИГАТЕЛЯ

Компрессор – важный элемент авиационного газотурбинного двигателя. Это устройство снабжает воздухом камеру внутреннего сгорания, обеспечивая таким образом процесс горения. Воздух от него также поступает в систему противообледенения, охлаждения, управления радиальными зазорами, кондиционирования и др. Компрессор испытывает большие нагрузки – степень повышения давления (отношение давлений перед компрессором и за ним) может доходить до 30-40 единиц. Кроме этого, в устройстве увеличивается и температура (может доходить до 400 градусов Цельсия).

Двигатель ВК-1600В – перспективный двигатель, предназначенный для установки на вертолет Ка-62, а также другие многоцелевые и специальные вертолеты взлетной массой до 8 тонн.

ЗАДАЧА

Корпус первой опоры компрессора можно изготовить традиционным производством, однако, в данном случае, это потребовало бы длинной технологической цепочки, долгих подготовительных работ и интенсивного труда многих специалистов, изготовление оснастки, отработки технологии и т.д. Таким образом, производство этой заготовки с нуля (либо после внесения изменений) заняло бы от года до полутора лет. Поэтому перед инженерами стояла задача – произвести заготовку с помощью аддитивных технологий, при этом сократив сроки производства, не меняя прочностных характеристик изделия и не теряя его функциональности.

ПРОИЗВОДСТВО

Подготовка изделия под аддитивное производство

В системах автоматизированного проектирования (CAD) и автоматизированной подготовки производства (CAM) была проанализирована геометрия изделия (теперь несколько отдельных деталей объединены в одну), определены элементы для редизайна, а также участки, где будут расположены поддерживающие структуры, либо дополнительная технологическая геометрия, эмпирически получены коэффициенты усадки.

Детали

- ВК-1600В – первый в российской истории двигатель, который спроектировали без чертежей на бумаге. Вся работа велась в электронном виде.

- Для определения среднего коэффициента усадки, было напечатано калибровочное эквивалентное по толщине изделие, с замерами на разных высотах от платформы построения

- В номинальную геометрию изделия были внесены новые элементы для повышения его технологичности и стабильности процесса построения

Процесс печати

Для работы с первой опорой компрессора наши инженеры применили предыдущий опыт разработки изделий со схожей конфигурацией. Для печати был использован алюминиевый сплав RS-300. В аддитивной установке был выбран ранее проработанный режим построения для используемого материала и установлен средствами CAM необходимый порядок экспонирования. Учтены технологические ограничения на вспомогательную геометрию. В целях первичного определения возможных дефектов был проведен мониторинг цикла построения прямо во время процесса синтеза (путем сбора кадров слоя до и после экспонирования).

В этом технологическом исполнении изделия был использован консолидированный массив поддерживающих структур с оптимальным расположением и конфигурацией. В том числе специально отработанные решетчатые структуры. Во избежание возникновения технологических дефектов после печати, таких как растрескивание – были использованы окна выхода под МПК только в центральной части.

Постобработка изделия состояла в проведении очистки от металлического порошка, термообработки, удалении поддерживающих структур и последующей механообработки поверхностей. Качественной процедуре очистки, в том числе и внутренних закрытых каналов, способствовала решетчатая конфигурация технологических поддержек.

ИТОГИ

В результате готовое изделие было напечатано за 168 часов, а весь цикл его разработки занял меньше 4 недель. Корпус первой опоры компрессора успешно прошел стендовые испытания. Габариты изделия ставили 376 мм в диаметре и 220 мм в высоту. Благодаря применению аддитивных технологий удалось минимизировать брак, сплошность материала и пористость, улучшить прочностные характеристики в сравнении с традиционным производством.