Мы привыкли видеть металлические детали в двигателях или токарных станках, но в этом случае наши инженеры разработали довольно необычный предмет – корпус очков дополненной реальности. Так как это изделие является основой, то есть именно к ней крепятся и на ней держатся остальные комплектующие, изделие должно быть прочным и долговечным. А поскольку VR-очки надеваются на голову человека, то они не должны быть тяжелыми.

Габариты: 200х150х50 мм

Материал: Алюминиевый сплав RS-300

Время печати: 3 корпуса за 20 часов.

ЗАДАЧА

Как можно быстрее изготовить корпус для VR-очков, но не в одном экземпляре, а в количестве 4 штук.

ПРОИЗВОДСТВО

Это кейс “прямой печати”, когда 3D-модель не подвергалась серьезным изменениям и редизайну, по ней просто напечатали готовое изделие. Однако при подготовке были учтены все технологические особенности, важные при аддитивном производстве. Рассчитаны углы нависания, определено плавное изменение площади слоя, проверено отсутствие “островков”, когда изделие может начать расти сразу из нескольких мест.

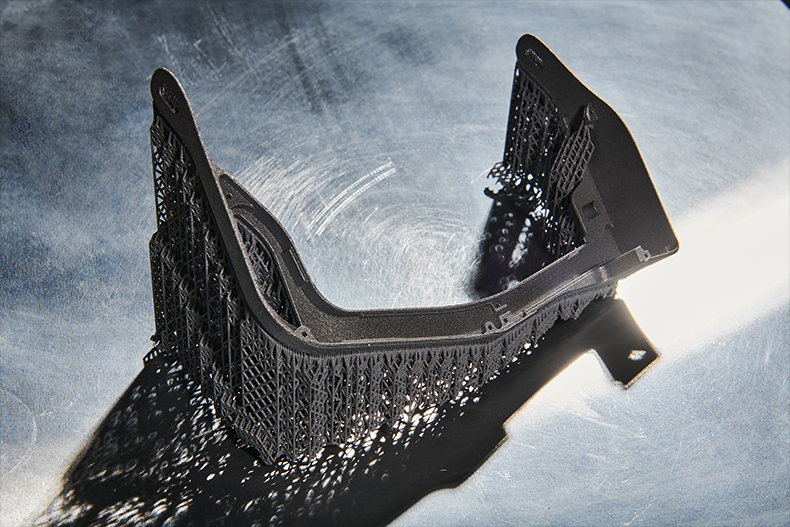

В этом случае изделие снова было выращено с минимальным количеством постобработки в дальнейшем. После завершения печати, нужно было только удалить поддерживающие структуры и очистить деталь от металлического порошка. Решетчатое строение поддержек помогло сократить время построения изделия, быстро убрать остатки МПК и ускорить механообработку.

Все 4 единицы корпусов в 3D-принтере росли одновременно за один запуск. Для это использовалось программное обеспечение 3D Nesting, позволяющее организовать объемное заполнение платформы. Изделия были расположены одно над другим и пространственно не пересекались.

ИТОГИ

Все 4 корпуса носимой электроники для очков виртуальной реальности были напечатаны за 20 часов. В результате полный срок производства сократился с 10 до 2 дней. Благодаря аддитивным технологиям был повышен коэффициент использования материала. Габариты одного изделия составили 200х150х50 мм.

КОРПУС НОСИМОЙ ЭЛЕКТРОНИКИ ДЛЯ VR-ОЧКОВ

Мы привыкли видеть металлические детали в двигателях или токарных станках, но в этом случае наши инженеры разработали довольно необычный предмет – корпус очков дополненной реальности. Так как это изделие является основой, то есть именно к ней крепятся и на ней держатся остальные комплектующие, изделие должно быть прочным и долговечным. А поскольку VR-очки надеваются на голову человека, то они не должны быть тяжелыми.

ЗАДАЧА

В кратчайшие сроки изготовить кронштейн индикатора часового типа для выверки стола 3D-принтера прямой наплавки (при смещении стола из ровного горизонтального положения, возвращаться обратно он может с некоторым уклоном, данный механизм был необходим для выявления отклонений). Деталь по своей сути уникальная и изготовляется под заказ.

ПРОИЗВОДСТВО

- Подготовка изделия под аддитивное производство

Это кейс “прямой печати”, когда 3D-модель не подвергалась серьезным изменениям и редизайну, по ней просто напечатали готовое изделие. Однако при подготовке были учтены все технологические особенности, важные при аддитивном производстве. Рассчитаны углы нависания, определено плавное изменение площади слоя, проверено отсутствие “островков”, когда изделие может начать расти сразу из нескольких мест.

- Процесс печати

В этом случае изделие снова было выращено с минимальным количеством постобработки в дальнейшем. После завершения печати, нужно было только удалить поддерживающие структуры и очистить деталь от металлического порошка. Решетчатое строение поддержек помогло сократить время построения изделия, быстро убрать остатки МПК и ускорить механообработку.

- Особенности кейса

Все 4 единицы корпусов в 3D-принтере росли одновременно за один запуск. Для это использовалось программное обеспечение 3D Nesting, позволяющее организовать объемное заполнение платформы. Изделия были расположены одно над другим и пространственно не пересекались.

ИТОГИ

Все 4 корпуса носимой электроники для очков виртуальной реальности были напечатаны за 20 часов. В результате полный срок производства сократился с 10 до 2 дней. Благодаря аддитивным технологиям был повышен коэффициент использования материала. Габариты одного изделия составили 200х150х50 мм.